Perché agitare bene è fondamentale

Chi lavora con vernici, solventi o altri liquidi tecnici sa che il risultato finale dipende da molti fattori. Tra questi, l’agitazione è uno di quelli spesso sottovalutati… fino a quando le cose non vanno per il verso giusto: stratificazioni, cambi di viscosità, grumi, variazioni cromatiche o, peggio, sprechi e rilavorazioni.

L’agitazione corretta mantiene omogenea la miscela durante tutta la fase d’uso, evita la separazione delle componenti e rende la vernice (o qualsiasi fluido) stabile e pronta all’applicazione. Non è un dettaglio: è una fase cruciale per ridurre gli scarti, ottimizzare la resa e proteggere l’intero impianto.

A cosa serve un agitatore per fluidi

Un agitatore per fluidi è un sistema meccanico pensato per mantenere in sospensione le particelle solide o le componenti che tendono a separarsi in un liquido. Può trattarsi di pigmenti in una vernice, principi attivi in una soluzione chimica, o semplicemente di fluidi che cambiano comportamento con il tempo o la temperatura.

Gli effetti di una buona agitazione:

-

Evita depositi sul fondo dei fusti o serbatoi

-

Mantiene la viscosità costante

-

Riduce la formazione di schiume indesiderate

-

Migliora la qualità finale del prodotto applicato

-

Previene l’intasamento di ugelli, pompe o filtri

Il tutto si traduce in produttività, qualità costante e meno manutenzione straordinaria.

Perché scegliere un agitatore pneumatico?

Gli agitatori possono essere manuali, elettrici o pneumatici. Tra questi, quelli pneumatici sono i più diffusi in ambienti produttivi dove sicurezza, intensità e flessibilità sono essenziali.

Vantaggi principali degli agitatori pneumatici:

-

Funzionano in ambienti Atex: perfetti in presenza di solventi o atmosfere esplosive

-

Semplicità meccanica: pochi componenti soggetti a usura

-

Controllo facile della velocità tramite regolatore d’aria

-

Particolarmente robusti per lavorazioni continue o intensive

-

Senza componenti elettrici, quindi ideali anche in ambienti umidi o con lavaggi frequenti

Dove si usano: verniciatura, chimica, farmaceutica e oltre

Gli agitatori pneumatici sono utilizzati in una vasta gamma di settori, ma le esigenze cambiano molto da uno all’altro. Alcuni esempi pratici:

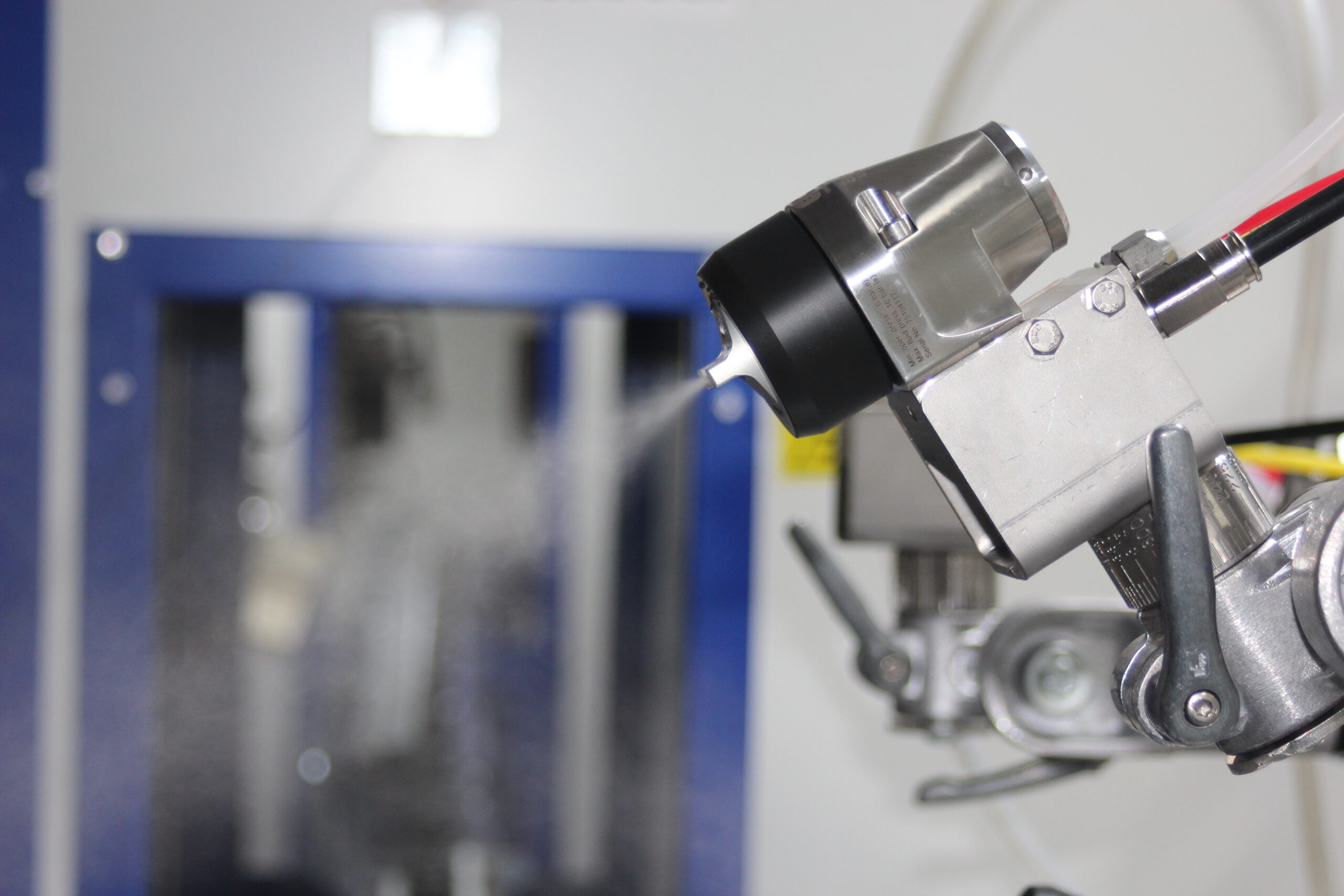

Verniciatura industriale e a spruzzo

-

Vernici bicomponenti che richiedono agitazione continua

-

Vernici metallizzate o pigmentate soggette a sedimentazione rapida

-

Sistemi con serbatoi pressurizzati, dove l’agitatore lavora in pressione controllata

Chimica

-

Soluzioni concentrate che richiedono agitazione omogenea a bassa velocità

-

Fluido reattivi che necessitano di bassa turbolenza

-

Agenti schiumogeni da trattare con eliche a basso taglio

Farmaceutico

-

Miscele sensibili alla temperatura e al contatto con metalli non idonei

-

Necessità di igiene e pulizia rapida

-

Spesso richiesto l’uso di componenti in acciaio inox AISI 316

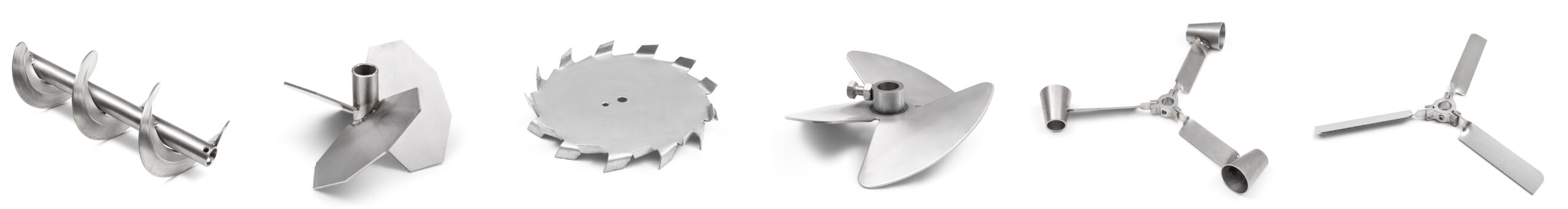

Tipologie di eliche: il cuore dell’agitazione

L’elica non è solo un accessorio: è la parte attiva dell’agitazione, ed è ciò che determina il comportamento del fluido. A seconda della geometria, materiale e angolazione, può produrre un flusso radiale, assiale, tangenziale o combinato.

Eliche più comuni:

-

Elica marina: per flussi assiali, ideale per prodotti poco viscosi

-

Eliche radiali (a disco o pale dritte): per miscelazione a medio-bassa intensità

-

Pale piegate o a geometria regolabile: ottime per adattarsi al comportamento del fluido

-

Giranti a basso taglio (low-shear): usate dove bisogna evitare schiuma o rottura di emulsioni

-

Giranti a più stadi: utilizzate quando il fluido è stratificato su più livelli (es. IBC profondi)

Materiali tipici:

-

Alluminio anodizzato: leggero e resistente, buona per solventi

-

Acciaio inox AISI 304/316: usato in alimentare e farmaceutico

-

Polimeri antiaderenti (su richiesta): quando il fluido è aggressivo o adesivo

Personalizzazioni e configurazioni su misura

Ogni impianto ha le sue esigenze. Ecco perché la scelta di un agitatore richiede attenzione a diversi parametri:

-

Tipo di contenitore: fusto da 200 L, tank pressurizzato, IBC da 1000 L…

-

Albero dell’elica: lunghezza, diametro e materiali

-

Connessioni: morsetti rapidi, flange, attacchi filettati

-

Modalità di montaggio: flangiato, su coperchio, su supporto inclinato

-

Velocità variabile: alcuni impianti richiedono range ampio (es. 60–600 rpm)

In molti casi, l’agitazione viene abbinata a impianti di verniciatura automatizzati, serbatoi mobili o sistemi di dosaggio. Serve quindi progettare l’integrazione meccanica ed ergonomica con l’intero processo.

Come dimensionare un agitatore

Una delle richieste che riceviamo più spesso è: “Mi serve un agitatore per questo fluido, quanto grosso deve essere?”

La risposta giusta è: dipende, ma ci sono criteri chiari.

Fattori da considerare:

-

Viscosità del fluido: più è denso, più serve coppia e forza

-

Volume del contenitore: agitatore sottodimensionato = stratificazione

-

Forma del serbatoio: se è alto e stretto, serve un’elica lunga o multi-stadio

-

Tipo di fluido: reattivo? con particelle solide? volatile?

Errori da evitare:

-

Usare eliche troppo piccole → fluido non omogeneo

-

Sovra-agitare prodotti schiumogeni → problemi in linea

-

Non considerare il punto morto: l’elica deve muovere tutto, non solo il fondo

Le domande che ci fanno più spesso (FAQ)

“Serve l’inverter per regolare la velocità?”

→ No, sugli agitatori pneumatici basta un regolatore di flusso d’aria. È semplice, economico e sicuro.

“Quanto lungo deve essere l’albero dell’agitatore?”

→ Dipende dalla profondità utile del contenitore. L’elica deve restare immersa almeno ⅔ in ogni fase.

“Posso montare lo stesso agitatore su più contenitori?”

→ Sì, con staffe intercambiabili o piastre adattabili. Ma attenzione alla compatibilità tra elica e volume.

“Come riduco la formazione di bolle nella vernice?”

→ Usa eliche low-shear, tieni la velocità bassa, evita incavi nel serbatoio e punti di ritorno del flusso.

“Cosa succede se lo lascio spento per ore?”

→ Alcuni prodotti si stratificano rapidamente. In certi casi serve agitazione costante, in altri basta un timer di riavvio.

L’agitazione giusta è quella che non si nota

Quando un agitatore funziona bene, non si vede – ma si sente nei risultati: niente interruzioni, niente rilavorazioni, niente sprechi. La vernice esce uniforme, il prodotto rimane stabile, l’operatore non deve perdere tempo.

Per questo l’agitazione non è solo una “fase tecnica”, ma un punto strategico dell’intero processo.

Scegliere (e progettare) il sistema corretto significa proteggere ogni altra fase, dalla preparazione alla finitura.